Imbutitura Metalli

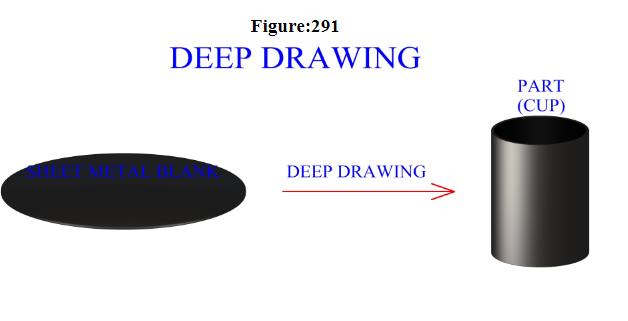

L’imbutitura profonda è un processo di produzione ampiamente utilizzato nella formatura di lamiere in strutture simili a tazze o scatole. Pentole e padelle per cucinare, recipienti, lavelli, parti di automobili, come pannelli e serbatoi di gas, sono solo alcuni degli articoli prodotti con l’imbutitura della lamiera.

Questo processo è talvolta chiamato disegno e non deve essere confuso con il processo di deformazione di massa del disegno discusso in precedenza. Un’operazione di imbutitura profonda di base potrebbe essere la formatura di un foglio piatto in una tazza tridimensionale o una scatola. La forma di una parte imbutita non è limitata a un cerchio o quadrato, sono possibili contorni più complessi.

Tuttavia, con l’aumentare della complessità, le difficoltà di fabbricazione aumentano rapidamente. È meglio progettare la forma di un disegno profondo per essere il più semplice possibile. Per il processo di imbutitura profonda della lamiera primaria, la parte avrà una base piatta e lati diritti.

Il processo

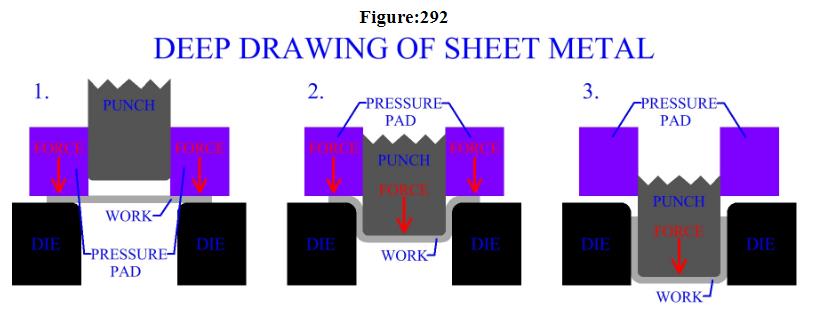

L’imbutitura profonda della lamiera viene eseguita con punzone e matrice. Il punzone è la forma desiderata della base del pezzo, una volta disegnato. La cavità della matrice combacia con il punzone ed è un po’ più ampia per consentirne il passaggio e il gioco. Questa impostazione è simile alle operazioni di taglio della lamiera. Come nel taglio, il gioco è la distanza laterale tra il bordo della matrice e il bordo del punzone. Il pezzo in lamiera, chiamato pezzo grezzo, viene posizionato sopra l’apertura dello stampo. Un premilamiera, che circonda il punzone, esercita una pressione sull’intera superficie del grezzo (eccetto l’area sotto il punzone), tenendo la lamiera in piano contro lo stampo. Il pugno viaggia verso il grezzo. Dopo aver toccato il pezzo, il punzone forza la lamiera nella cavità dello stampo, formandone la forma.

Le attrezzature per l’imbutitura della lamiera implicherebbero una doppia azione, una per il premilamiera e una per il punzone. Sia le presse meccaniche che quelle idrauliche sono utilizzate nell’industria manifatturiera. Tipicamente la pressa idraulica può controllare separatamente le azioni del premilamiera e del punzone, ma la pressa meccanica è più veloce. I materiali per punzoni e matrici, per l’imbutitura profonda della lamiera, sono generalmente acciai per utensili e ferro.

Tuttavia, la gamma di materiali per punzoni e matrici può spaziare dalla plastica ai metalli duri. Le parti vengono solitamente disegnate a velocità comprese tra 4 e 12 pollici al secondo.

Pratica di imbutitura profonda

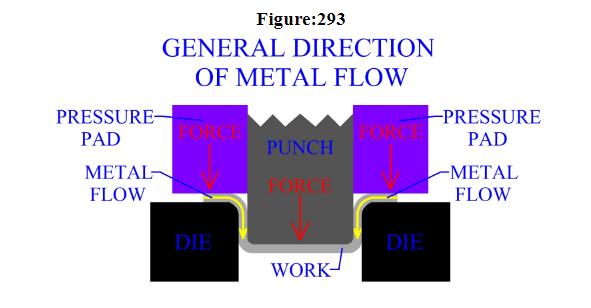

L’imbutitura è un processo di formatura della lamiera che comporta un flusso di materiale complesso e distribuzioni di forza. Come accennato, l’impostazione del punzone e dello stampo è in qualche modo simile a un’operazione di taglio della lamiera, come la punzonatura o la tranciatura. Due fattori principali faranno sì che il punzone nell’imbutitura profonda attiri il metallo nella cavità dello stampo, piuttosto che tagliarlo.

Un fattore importante nello stampaggio profondo è il raggio dell’angolo dello stampo e il raggio dell’angolo del punzone. Quando si taglia la lamiera, i bordi del punzone e della matrice non hanno un raggio. Gli spigoli vivi del punzone e della matrice ne provocano il taglio. Un raggio su un bordo cambierà la distribuzione della forza e farà scorrere il metallo sopra il raggio e nella cavità dello stampo. L’altro fattore principale che fa sì che il punzone imbutisca la lamiera e non la tagli, è la quantità di gioco. Il gioco nelle operazioni di taglio è relativamente piccolo, solitamente dal 3% all’8% dello spessore della lamiera. Nella produzione di imbutitura profonda, se il gioco è troppo piccolo, la lamiera può essere tagliata o perforata (non bene), nonostante il raggio. Il gioco nella produzione di imbutitura profonda è maggiore dello spessore della lamiera, solitamente i valori di gioco vanno dal 107% al 115% dello spessore della lamiera.

Per molti calcoli si presume che lo spessore della lamiera rimanga costante. Tuttavia, ci sono cambiamenti di spessore in alcune aree, a causa delle forze in gioco. Per formare le pareti laterali del pezzo, il materiale deve fluire dalla periferia del grezzo sopra il raggio dell’angolo dello stampo, quindi dritto nella direzione del punzone. Il materiale che forma la parete diritta è sottoposto a sollecitazione di trazione che ne causerà naturalmente l’assottigliamento.

I fattori del processo di imbutitura profonda sono controllati per mitigare l’assottigliamento, ma un certo assottigliamento della lamiera è inevitabile. L’assottigliamento massimo si verificherà molto probabilmente sulla parete laterale, vicino alla base della parte. Una parte disegnata correttamente può presentare una riduzione dello spessore fino al 25% in alcune aree.

Rapporto di disegno

È possibile quantificare la misurazione della quantità di imbutitura eseguita su uno sbozzato di lamiera. Questo può essere fatto con il rapporto di disegno. Maggiore è il rapporto di imbutitura, più estrema è la quantità di imbutitura profonda. A causa della geometria, delle forze, del flusso del metallo e delle proprietà del materiale del lavoro, esiste un limite alla quantità di imbutitura profonda che può essere eseguita su una lamiera grezza in un’unica operazione. I rapporti di imbutitura possono aiutare a determinare la quantità massima di imbutitura possibile. Il rapporto di disegno è approssimativamente calcolato come,

DR = Db/Dp.

Db è il diametro del grezzo e Dp è il diametro del punzone. Per le forme non circolari a volte viene utilizzato il diametro massimo o occasionalmente il rapporto di disegno viene calcolato utilizzando le aree superficiali. Il limite al rapporto di disegno per un’operazione è solitamente 2 o inferiore. I limiti effettivi alla quantità di imbutitura possibile dipendono anche dalla profondità dell’imbutitura, dal raggio del punzone, dal raggio della matrice, dall’anisotropia del foglio e dal materiale del pezzo grezzo.

Riduzione

Un altro modo per esprimere il rapporto di disegno è la riduzione (r). La riduzione viene misurata utilizzando le stesse variabili del rapporto di stiro. La riduzione può essere calcolata con r = (Db – Dp)/(Db).

Db e Dp sono rispettivamente i diametri del grezzo e del punzone. La riduzione dovrebbe essere 0,5 o meno. Spesso espressa come riduzione percentuale r = (Db – Dp)/(Db) X 100%. In questo caso la riduzione dovrebbe essere pari o inferiore al 50%.

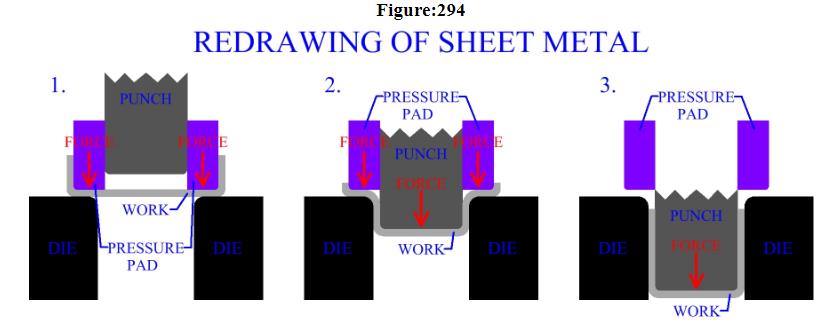

Ridisegno lamiera

Se la riduzione percentuale richiesta della lamiera è superiore al 50%, la parte deve essere formata in più operazioni. Il ridisegno è il successivo disegno profondo di un’opera che ha già subito un processo di disegno profondo. Utilizzando più di un’operazione, è possibile ottenere una maggiore ampiezza di imbutitura profonda.

La quantità di formatura della lamiera che può essere realizzata al primo ridisegno è inferiore rispetto al disegno originale. Per il disegno originale del pezzo grezzo la riduzione del 50% è usata raramente durante la pratica di produzione industriale.

La riduzione iniziale è solitamente dal 35% al 45%. Il primo ridisegno viene comunemente eseguito con una riduzione dal 20% al 30%. Il secondo ridisegno può in genere variare dal 13% al 16% di riduzione. Se deve essere eseguita una notevole quantità di imbutitura profonda e sono necessarie diverse operazioni di ridisegno, la parte deve essere ricotta ogni due operazioni. Questo recupererà il materiale per ulteriori ridisegni.

La progettazione del processo di imbutitura profonda deve includere il disegno di forme di parti intermedie, in situazioni che richiedono il ridisegno. Per ogni ridisegno da eseguire ci sarà una parte intermedia.

CO.FO.ME.GRA. SRL

Indirizzo : Via L. Zuccoli, 18 – 20125 Milano, Italy

Telefono :+39 02 6707 2112 – +39 02 6698 6366 R.A.

E-mail: info@cofomegra.it